Çiplet (chiplet) adı verilen çip tasarım süreci yıllardır kullanılıyor lakin çok nadir şekilde ve özel amaçlar için benimseniyordu. Şimdi ise bir değil, birden fazla şirket bu tür tasarımlara odaklanmaya başladı. Dünya çapında milyonlarca insan masaüstü bilgisayarlarda, iş istasyonlarında ve sunucularda çok yongalı işlemcilerle işlerini yürütmeye başladı.

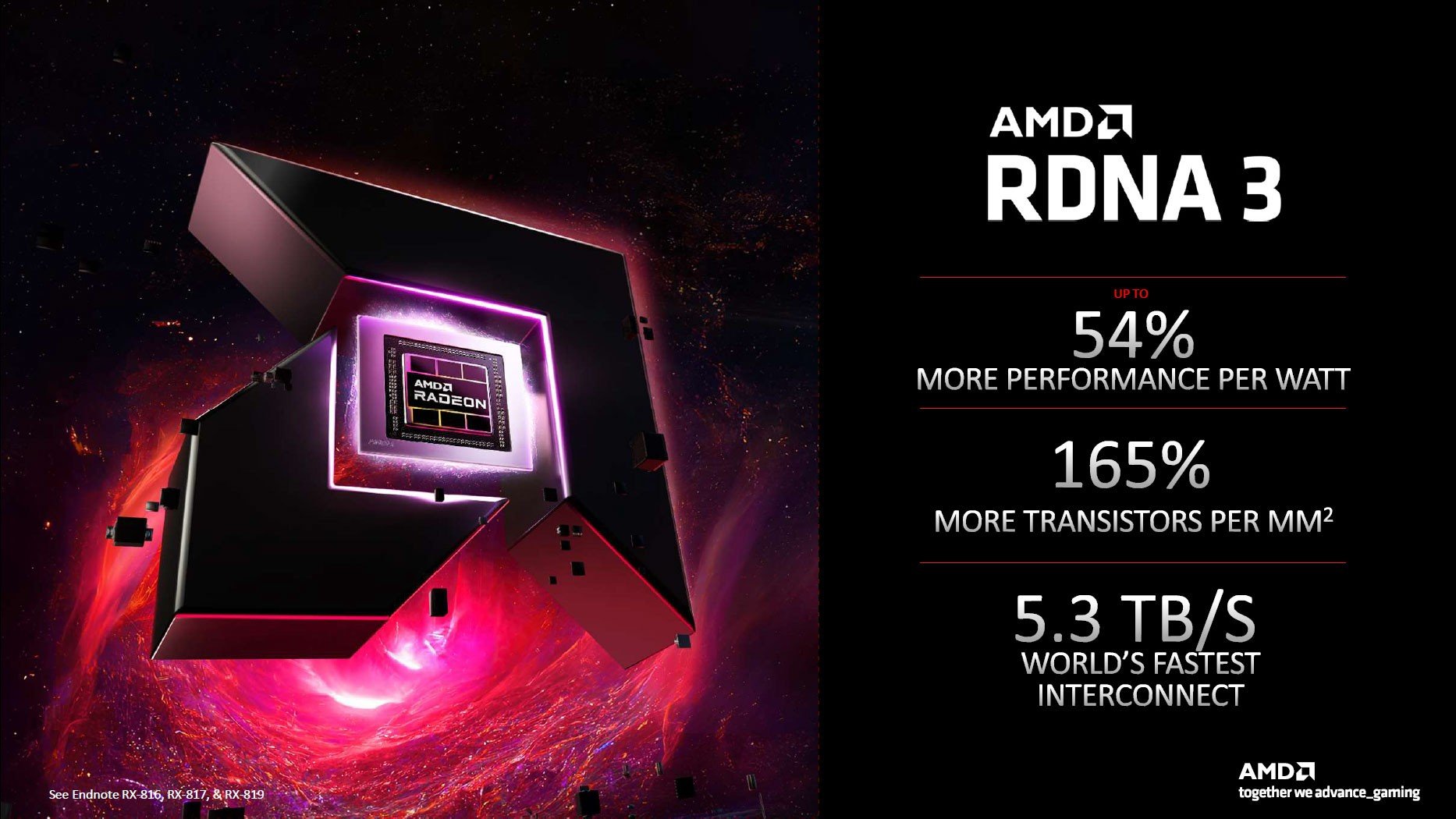

Örneğin AMD, 2017 yılında rakibi Intel’in karşısına dikildiğinde çiplet tasarıma sahip işlemciler piyasaya sürmeye başladı. Kırmızı takım, inovasyonun ön saflarındaki konumunu yeniden kazanmak için çipletlerden yararlandı ve aynı şekilde yoluna devam ediyor. Benzer şekilde, Radeon RX 7000 serisinde kullanılan RDNA 3 grafik mimarisi de çok yongalı tasarıma sahip.

Öte yandan Intel, gelecek nesil CPU’larının tümünde farklı bölümlere ayrılmış tasarımlar kullanacak. Ayrıca farklı yongacıklarda farklı üretim teknolojilerinden yararlanacak. Şimdi birçok meraklının bildiği ve gelecek için önem arz eden çiplet yongalar hakkındaki detaylara inelim.

Çiplet Nedir?

En basit tabirle çiplet, bölümlere ayrılmış daha küçük işlemcileri (yongacıkları) temsil ediyor. Her parça tek bir yongada birleştirildiğinde buna monolitik tasarım deniyor. Monolitik tasarımın aksine, çiplet tasarımda belirli bölümler ayrı yonga parçacıkları olarak üretilmekte. Bu ayrı çipler daha sonra karmaşık bir bağlantı sistemi kullanılarak tek bir pakette bir araya getiriliyor. Sonuç olarak biz dışardan baktığımızda ise IHS’ye sahip yekpare bir CPU veya GPU görüyoruz.

Çok yongalı modül tasarımı (multi-chip module-MCM) sayesinde en son üretim yöntemlerinden faydalanabilen parçaların boyutlarının küçültülebiliyor, sürecin verimliliği artırılabiliyor, biraz önce bahsettiğimiz gibi ayrı bölümler için farklı işlem teknolojileri kullanılabiliyor ve daha fazla bileşenin sığdırılmasına olanak tanınıyor. Çipin önemli ölçüde küçültülemeyen ya da küçültülmesi gerekmeyen parçaları daha eski ve daha ekonomik yöntemler kullanılarak üretilebiliyor.

Bu tür işlemcilerin üretim süreci karmaşık olsa da toplam maliyet genellikle daha düşük. Ek olarak, işlemci şirketleri ürün yelpazelerini genişletmek için süreçleri daha iyi şekilde yönetebiliyor.

Silikon Wafer Tasarımı

İşlemci üreticilerinin neden çiplet adı verilen yaklaşıma yöneldiğini tam olarak anlamak için öncelikle ürünlerin nasıl üretildiğini incelemeliyiz. CPU’lar ve GPU’lar hayatlarına ultra saf silikondan yapılmış, tipik olarak 12 inç (300 mm) çapın biraz altında ve 0,04 inç (1 mm) kalınlığında büyük silikon disk plakalar (wafer adı veriliyor) olarak başlar.

Bu silikon yonga plakası bir dizi karmaşık aşamadan geçerek yalıtkanlar, dielektrikler ve metaller gibi farklı malzemelerden oluşan çok sayıda katmana dönüşür. Bu katmanların modelleri (kalıpları-desenleri), ultraviyole ışığın desenin büyütülmüş bir versiyonundan (bir maske) geçirildiği ve daha sonra lensler aracılığıyla gerekli boyuta küçültüldüğü fotolitografi adı verilen bir işlemle oluşturulur.

Model, yonga plakasının yüzeyi boyunca belirli aralıklarla tekrarlanır ve bunların her biri nihayetinde bir işlemci haline gelir. Çipler dikdörtgen wafer ise dairesel yapıdadır. Bu nedenle yonga birimleri disk plakadan kesildikten sonra kenar kısımlar boşta kalır, yani çöpe atılır.

Üreticilerin işi yonga plakasıyla bittikten sonra her bir yonga kapsamlı testlerden geçer. Elektriksel inceleme sonuçları mühendislere işlemcinin uzun bir kriter listesine göre kalitesi hakkında bilgi verir. Çip gruplama olarak bilinen bu ilk aşama, işlemcinin “derecesini” belirlemeye yardımcı olur.

Örneğin kesilen çipin bir CPU olması amaçlanıyorsa, her parça belirli bir voltajda belirli bir saat hızı aralığında çalışarak doğru şekilde işlev görmeli. Her bir yonga plakası bölümü daha sonra bu test sonuçlarına göre kategorize edilmekte.

Tamamlandıktan sonra, yonga plakası kullanıma uygun ayrı parçalara veya “kalıplara” kesilir. Bu kalıplar daha sonra özel bir anakarta benzer şekilde bir alt tabaka üzerine monte edilir. İşlemci dağıtıma hazır hale gelmeden önce bazı ek işlemlerden geçer, buna da paketleme deniyor. Örneğin entegre ısı yayıcıların (IHS) montajı gibi.

Tüm bu süreç haftalar sürebilir. TSMC ve Samsung gibi öncü yarı iletken şirketleri her bir wafer (silikon disk plaka) için kullanılan işlem teknolojisine bağlı olarak 3.000 ile 20.000 dolar arasında değişen yüksek ücretler talep edebilir. Bu miktarlar üretim teknolojilerine ve şirketlerin aralarında yaptığı anlaşmalara bağlı. Örneğin yüksek hacimli siparişler veren Apple bazı indirimlerden faydalanıyor.

“Process node” olarak da tabir edilen işlem teknolojisi, tüm üretim sistemini tanımlamak için kullanılan bir terim. Yani sık sık duyduğunuz “5nm veya 3nm” gibi teknolojilerden bahsediyoruz. Tarihsel olarak bu teknolojiler transistörün kapı uzunluğuna göre adlandırıldı. Ancak üretim teknolojisi geliştikçe ve daha küçük bileşenlere izin verdikçe, isimlendirme artık kalıbın herhangi bir fiziksel yönünü takip etmiyor ve şimdi sadece bir pazarlama aracı haline geldi.

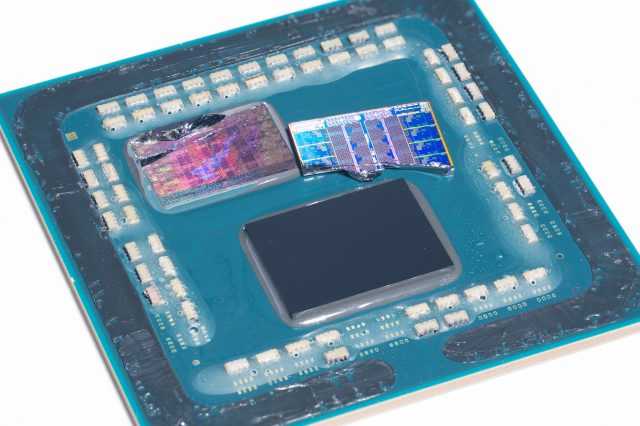

Bununla birlikte, her yeni süreç teknolojisi bir öncekine göre avantajlar sağlıyor. Üretimi daha ucuz olabilir, aynı saat hızında daha az güç tüketebilir (ya da tam tersi) veya daha yüksek bir yoğunluğa sahip olabilir. Örneğin transistörler daha küçük hale geldiğinden dolayı aynı alana, yani aynı yonga kalıbına daha fazla sayıda transistör sığdırabilirsiniz. Başka bir örnek olarak, daha küçük işlem teknolojileriyle üretilen aynı çip, önceki süreçlere göre enerji açısından daha verimlidir ve daha iyi performans sağlar. Aşağıdaki grafikte GPU’ların transistör yoğunluğu konusunda yıllar içindeki gelişimini görebilirsiniz.

Çip fabrikasyon teknolojilerindeki gelişmeler, mühendislerin büyük ve maliyetli çipler kullanmak zorunda kalmadan ürünlerinin yeteneklerini ve performansını artırmaları için bir araç sağlıyor. Ancak yukarıdaki grafik hikayenin sadece bir kısmını anlatmakta, çünkü bir işlemcinin her yönü bu gelişmelerden faydalanamaz.

Çiplerin içindeki devreler aşağıdaki geniş kategorilerden birine ayrılabilir:

- Mantıksal birim: Veri, matematik ve karar verme süreçlerini yönetir.

- Bellek: Genellikle SRAM, mantıksal işlemler için veri depolar.

- Analog: Çip ve diğer cihazlar arasındaki sinyalleri yöneten devreler.

Mantıksal çipler kalıbın en büyük bölümünü oluşturur, ancak CPU ve GPU’ların SRAM miktarı son yıllarda önemli ölçüde artış gösterdi. Örneğin AMD’nin Radeon VII ekran kartında kullanılan Vega 20 yongası toplam 5 MB L1 ve L2 önbelleğe sahipti. Sadece iki GPU nesli sonrası için üretilen Navi 21, Vega 20’den 25 kat daha fazla olacak şekilde 130 MB’ın üzerinde önbellek taşıyor. Elbette burada Infinity Cache gibi teknolojiler rol oynuyor.

Yeni nesil işlemciler geliştirildikçe bu seviyelerin artmaya devam etmesini bekleyebiliriz. Ancak bellek birimleri mantıksal yongalar kadar iyi ölçeklendirilemiyor. Nitekim tüm devreyi aynı işlem teknolojisiyle üretmek giderek daha az maliyetli hale gelecek, şirketler de zaten bunu yapmaya başladı.

Genel olarak, analog bölümler en eski ve en ucuz üretim teknolojileriyle geliştirilir. SRAM bölümleri daha gelişmiş, mantıksal birimleri ise mümkün olan en ileri teknolojilerle geliştirmek daha mantıklıdır. Bu pratikte mümkün değil, ancak bizim de konumuz olan alternatif bir yaklaşım mevcut.

Her Şey İsteğe Uygun: Çok Yongalı Tasarım

1995 yılında Intel, orijinal P5 işlemcisinin halefi olan Pentium II’yi piyasaya sürdü. Bu işlemciyi o zamanki alışılagelmiş işlemcilerden ayıran şey iki yonga barındıran bir devre kartının bulunmasıydı; tüm işlem mantığını ve analog sistemleri içeren ana yonga ve L2 önbellek olarak hizmet veren bir ya da iki ayrı SRAM modülü.

Intel ana yongayı üretti, ancak önbellek diğer firmalardan temin edildi. Yarı iletken üretim teknikleri mantık, bellek ve analogun aynı kalıba entegre edilebileceği noktaya gelene kadar bu durum 1990’ların ortalarından sonlarına kadar masaüstü bilgisayarlar için oldukça standart hale gelecekti.

Intel aynı pakette birden fazla yonga içeren tasarımlarla ilgilenmeye devam etti, ancak işlemciler için monolitik yaklaşım olarak adlandırılan, yani her şey için tek bir yonga yaklaşımına büyük ölçüde bağlı kaldı. Çoğu işlemci için birden fazla kalıba gerek yoktu, çünkü üretim teknikleri bunu basit tutmaya yetecek kadar yeterliydi ve uygun fiyatlıydı.

Başta IBM olmak üzere diğer şirketler çok çipli bir yaklaşım izlemekle daha çok ilgileniyordu. 2004 yılında POWER4 sunucu CPU’sunun dört işlemci ve dört önbellek modülünden oluşan ve hepsi aynı gövdeye monte edilmiş (çok çipli modül veya MCM yaklaşımı olarak biliniyor) 8 çipli bir versiyonu piyasaya sürüldü.

O zamanlarda kısmen DARPA (Defense Advanced Research Project Agency) tarafından yapılan araştırma çalışmaları nedeniyle “heterojen entegrasyon (HI-heterogeneous integration)” terimi ortaya çıkmaya başladı. Heterojen entegrasyon, bir işlem sisteminin çeşitli bölümlerini ayırmayı, bunları her biri için en uygun teknolojilerde ayrı ayrı üretmeyi ve ardından bunları aynı pakette birleştirmeyi amaçlamakta. Yani artık teknolojilerinin yaptığı şekilde.

Günümüzde bu daha çok paket içinde sistem (SiP-system-in-package) olarak bilinmekte ve akıllı saatlerin başlangıcından itibaren daha yaygın hale gelmeye başladı. Örneğin, Series 1 Apple Watch bir CPU, bir miktar DRAM ve NAND Flash, birden fazla kontrolcü ve diğer bileşenleri tek bir yapı içinde barındırıyor.

Saatler bir kenara, neredeyse tüm akıllı telefonlar çip üzerinde sistem (system-on-chip- SoC) adı verilen tek bir kalıp üzerinde çalışıyor. SoC içerisinde grafik yongası, CPU, ağ kontrolcüleri, bellek ve birçok farklı kontrolcü yer alabiliyor. Kötü olan şeye gelince, bu yaklaşım şirketlerin farklı üretim teknolojilerinden yararlanmasına izin vermiyor ve her bileşen bu şekilde üretilemiyor.

İlk başta da belirttiğimiz gibi AMD, Ryzen işlemcileriyle tam bahsettiğimiz şeyi yaptı. Yarı iletken devi 2017’de Zen mimarisini tek kalıplı Ryzen masaüstü CPU şeklinde piyasaya sürdü. Birkaç ay sonra iki çok çipli ürün serisi, Threadripper ve EPYC piyasaya sürüldü; EPYC işlemciler dört kalıba kadar barındırabiliyordu.

İki yıl sonra Zen 2’nin piyasaya sürülmesiyle AMD, HI, MCM veya SiP ismine ne derseniz deyin, uzun zamandır üzerinde konuştuğumuz çok çipli modül yaklaşımını tamamen benimsemeye başladı. Analog sistemlerin çoğunu işlemcinin dışına kaydırdılar ve bunları ayrı bir kalıba yerleştirdiler. Bunlar daha basit, daha ucuz teknolojilerle üretilirken, geri kalan mantıksal yongalar ve önbellek için daha gelişmiş teknikler kullanıldı.

Nihayetinde ise “çiplet” kelimesi moda haline gelmeye başladı.

Avantajlar, Boyutlar ve Maliyetler

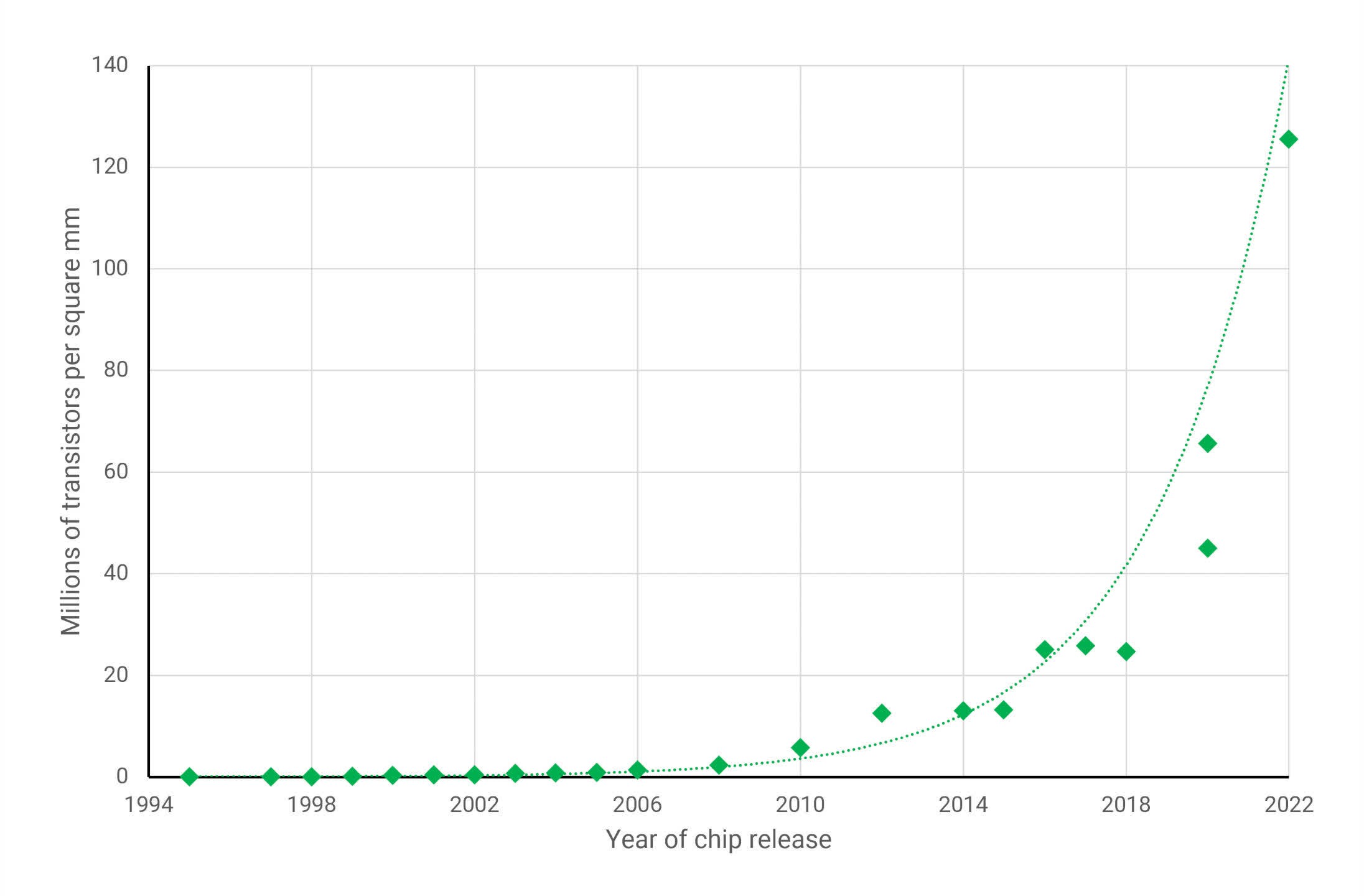

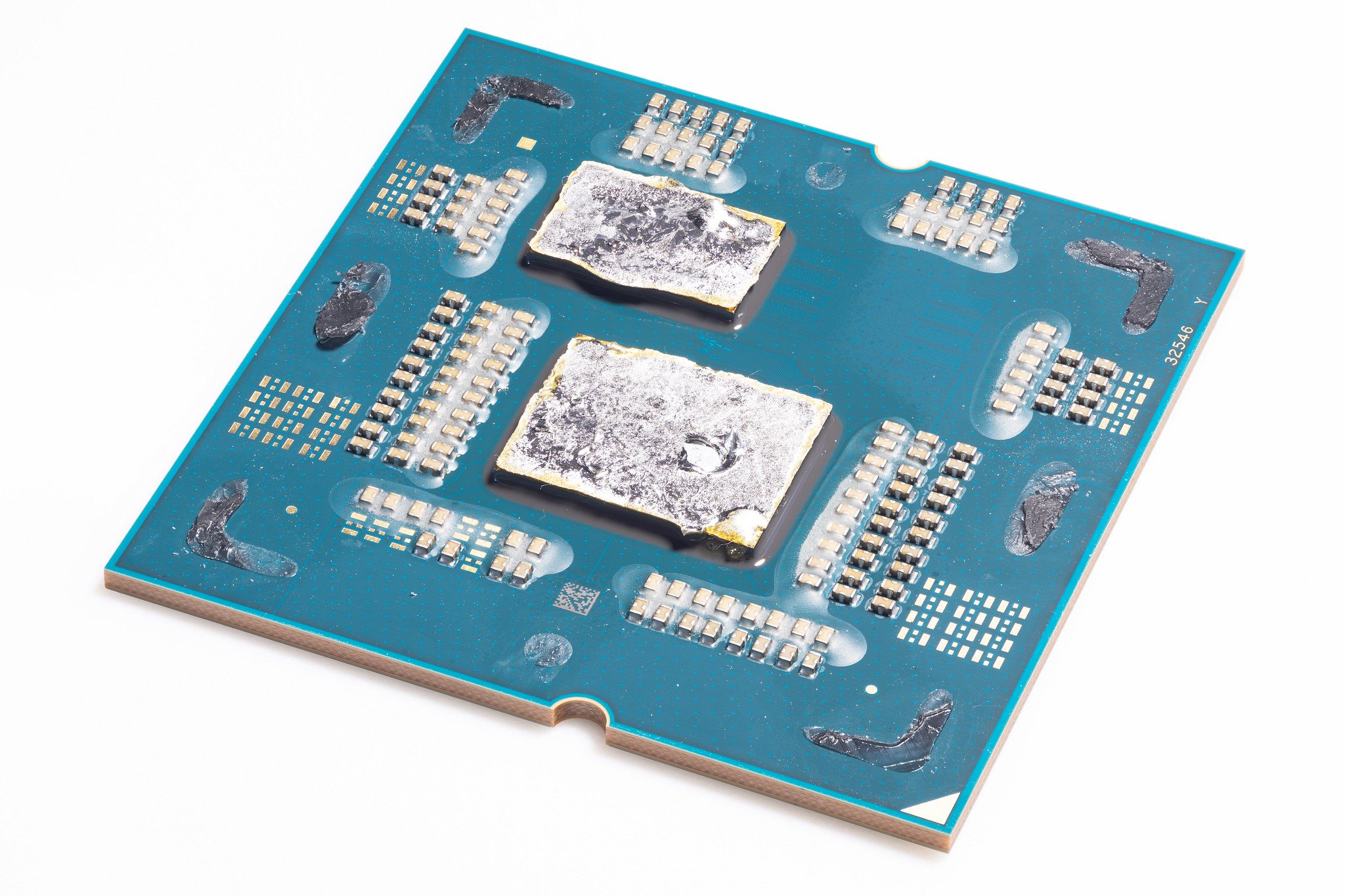

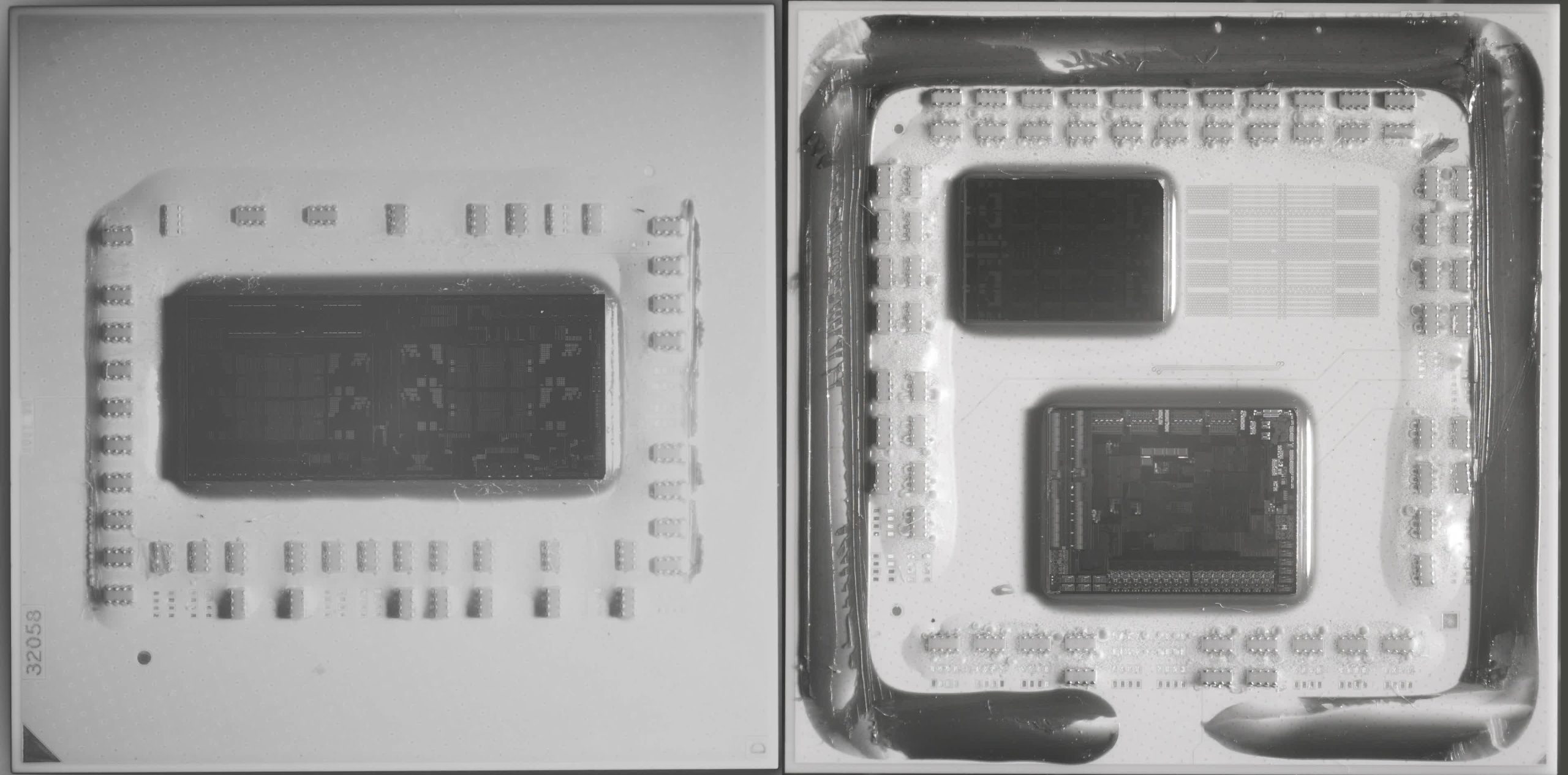

AMD’nin neden böyle bir yol izlediğini biraz tartışalım. Aşağıda Fritzchen Fritz tarafından fotoğraflanan iki ayrı Ryzen 5 işlemci görüyorsunuz: solda Zen+ mimarisini kullanan Ryzen 5 2600 ve sağda Zen 2 mimarili Ryzen 5 3600.

Her iki modelin de entegre ısı dağıtıcıları çıkartıldı ve fotoğraflar kızılötesi kamera kullanılarak çekildi. Ryzen 5 2600 gördüğünüz gibi tek parça halinde bir yonga birimi taşıyor. Bu çip sekiz çekirdek barındırabiliyor, ancak modele bağlı olarak 2600’de iki tanesi devre dışı bırakılmış durumda.

Ryzen 5 3600 de benzer, ancak burada tek pakette iki ayrı yonga kalıbı olduğunu kolaylıkla görebilirsiniz. Üstteki yongacık çekirdekleri ve önbelleği barındırıyor, buna Çekirdek Kompleks Kalıbı (Core Complex Die-CCD) adı veriliyor. Alttaki Giriş/Çıkış Kalıbı (Input/Output Die-IOD) ise bellek, PCI Express, USB vb. gibi birçok şey için gerekli olan kontrolcüleri içeriyor. Elbette hepsi önemli lakin çekirdeklerin ve önbelleğin bulunduğu bölüm çok daha önemli.

Her iki Ryzen CPU da aynı anakart soketine sığdığından iki görüntü de esasen ölçekli. Dışarıdan bakıldığında 3600’deki iki çip 2600’deki tek çipe göre daha büyük alan kaplıyor gibi görünebilir, ancak aslında böyle değil.

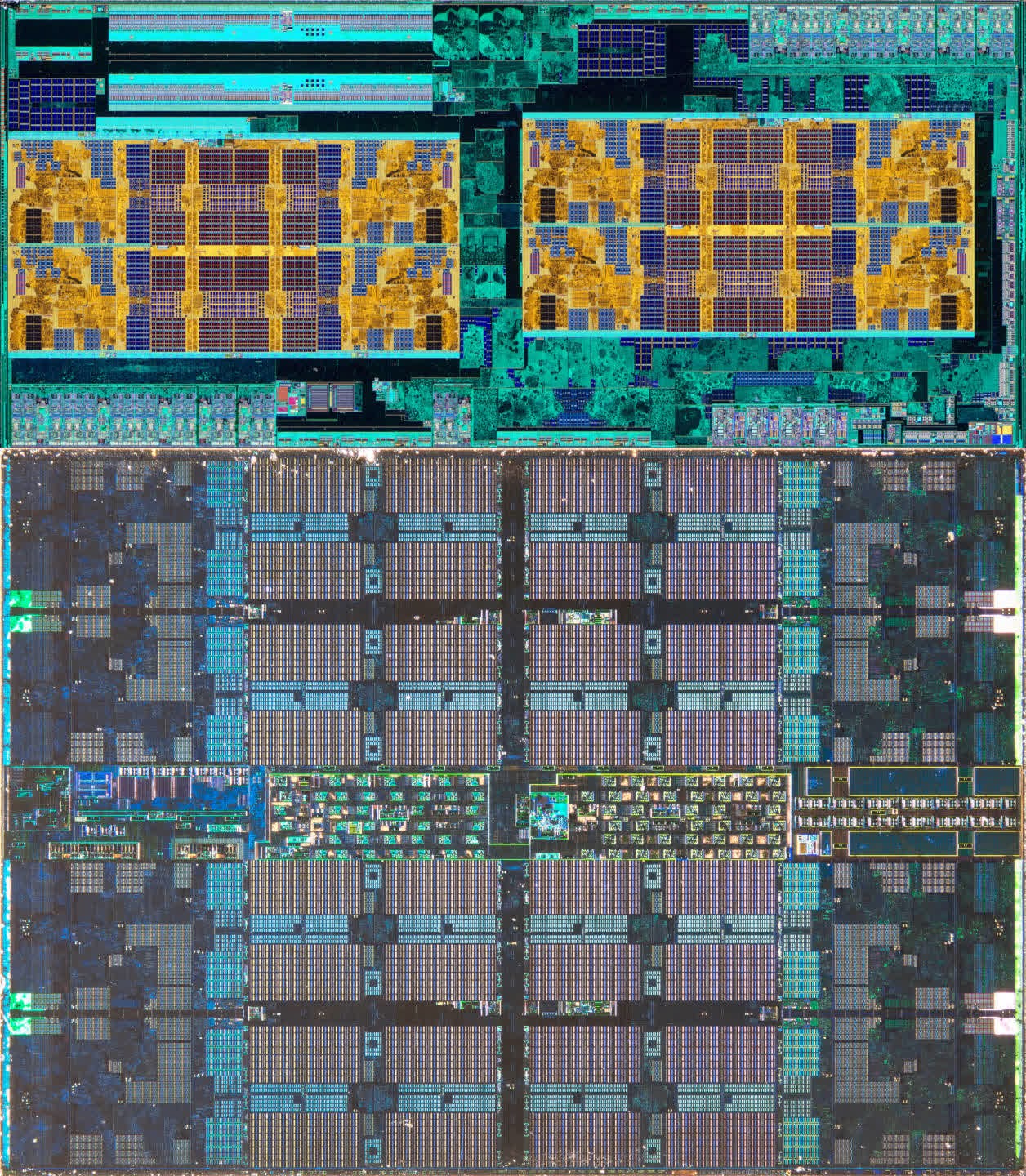

Aşağıda ise Zen+ (yukarıda) ve Zen 2 (aşağıda) mimarilerinin yakından çekimi mevcut. Çekirdekleri içeren çipleri doğrudan karşılaştırırsak, eski modelde analog devrelerin ne kadar yer kapladığı açık. Çekirdekler altın, önbelleği çevreleyen analog bölümler ise mavi-yeşil renklerle işaretlenmiş. Bununla birlikte, Zen 2 CCD’de analog sistemlere çok az kalıp alanı ayrılmış; neredeyse tamamen mantıksal alanlardan ve SRAM’den oluşuyor.

Zen+ yongası 213 mm²’lik bir alana sahip ve GlobalFoundries tarafından 12nm işlem teknolojisi kullanılarak üretildi. AMD’nin Zen 2 mimarisinde iki ayrı çiplet kullandığını söylemiştik. Şirket 125 mm² boyutundaki IOD için GlobalFoundries’ten hizmet almaya devam etti. Ancak 73 mm² boyutundaki CCD TSMC’nin gelişmiş N7 (7nm) üretim teknolojisinden faydalandı. Böylelikle hem verimlilik hem de maliyet avantajı sağlandı.

Yeni modeldeki yongaların birleşik alanı daha küçük, ayrıca daha hızlı bellek ve PCI Express’i destekleyen iki kat daha fazla L3 önbelleğe sahip. Öte yandan çiplet yaklaşımının en iyi yanı, CCD’nin kompakt boyutunun AMD’nin pakete bir tane daha sığdırmasını mümkün kılmasıydı. Bu gelişme sayesinde masaüstü bilgisayarlara 12 ve 16 çekirdekli üst seviye Ryzen 9 serisi işlemciler ulaştı. Başka bir deyişle, Aynı CCD yongasından iki tane kullanıldı, böylelikle çekirdek sayısı iki katına kadar yükselebiliyordu.

Daha da iyisi, bir büyük yonga yerine iki küçük yonga kullanarak her bir yonga plakasıyla daha fazla yongacık kesilebiliyor. Zen 2 CCD söz konusu olduğunda, tek bir 12 inçlik (300 mm) yonga plakası Zen+ modeline kıyasla %85’e kadar daha fazla kalıp sağlayabiliyor. Doğal olarak bu da AMD’nin işine geliyor.

Bir yonga plakasından alınan parça ne kadar küçük olursa, üretim hatalarıyla karşılaşma olasılığı da o kadar düşüktür. Çünkü her zaman az ya da çok meydana gelen bu kusurlar çipin geneline yayılma eğiliminde.

Chiplet yaklaşımı AMD’nin portföyünü genişletmesini sağlamakla kalmadı, aynı zamanda şirket tüm planlarını çok daha uygun maliyetli şekilde yürüttü. Aynı CCD’ler birden fazla modelde kullanılabiliyor ve her bir yonga plakasından yüzlerce ayrı yongacık üretilebiliyor.

Rakibi Intel de Aynı Yolu İzleyecek

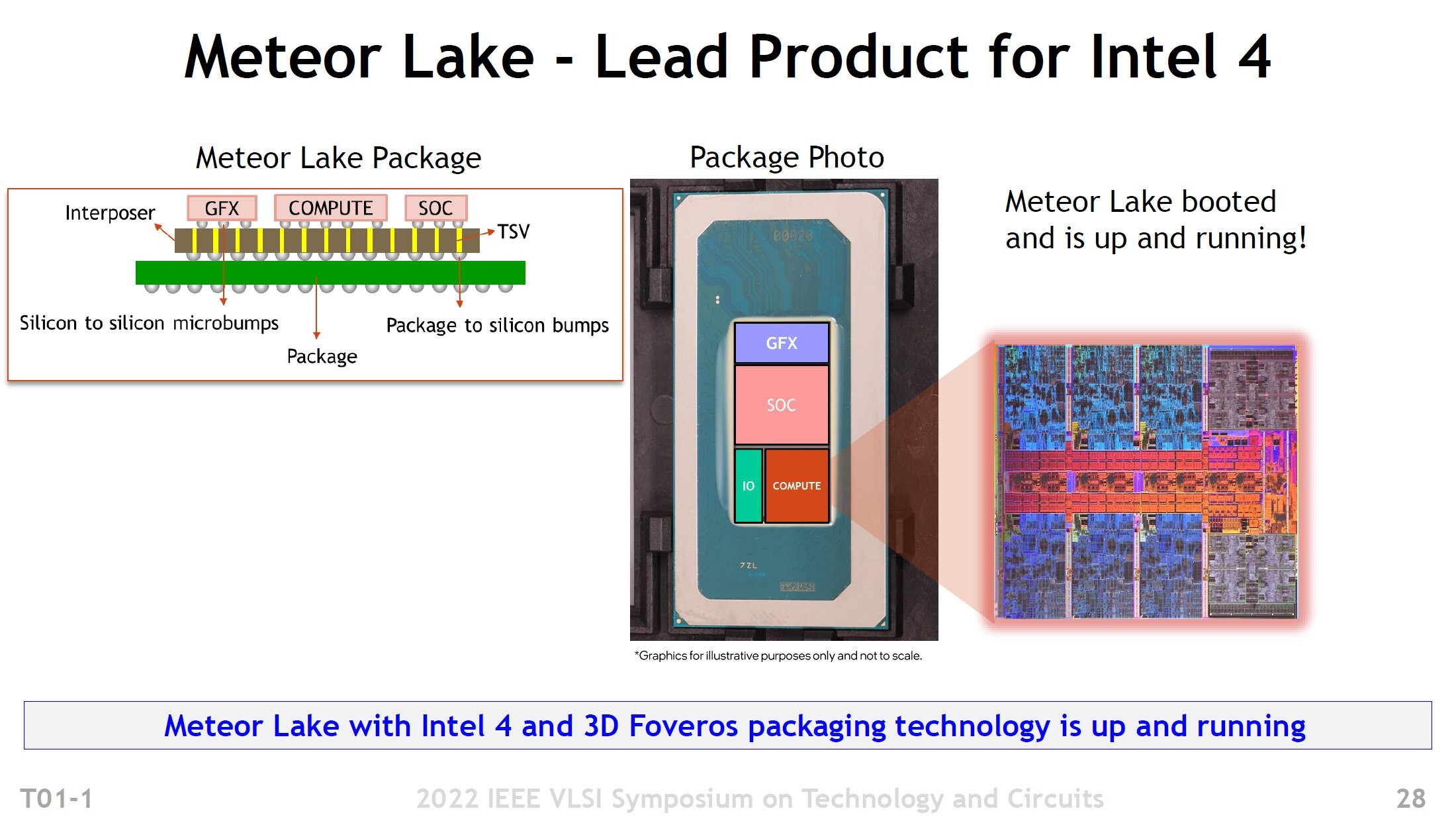

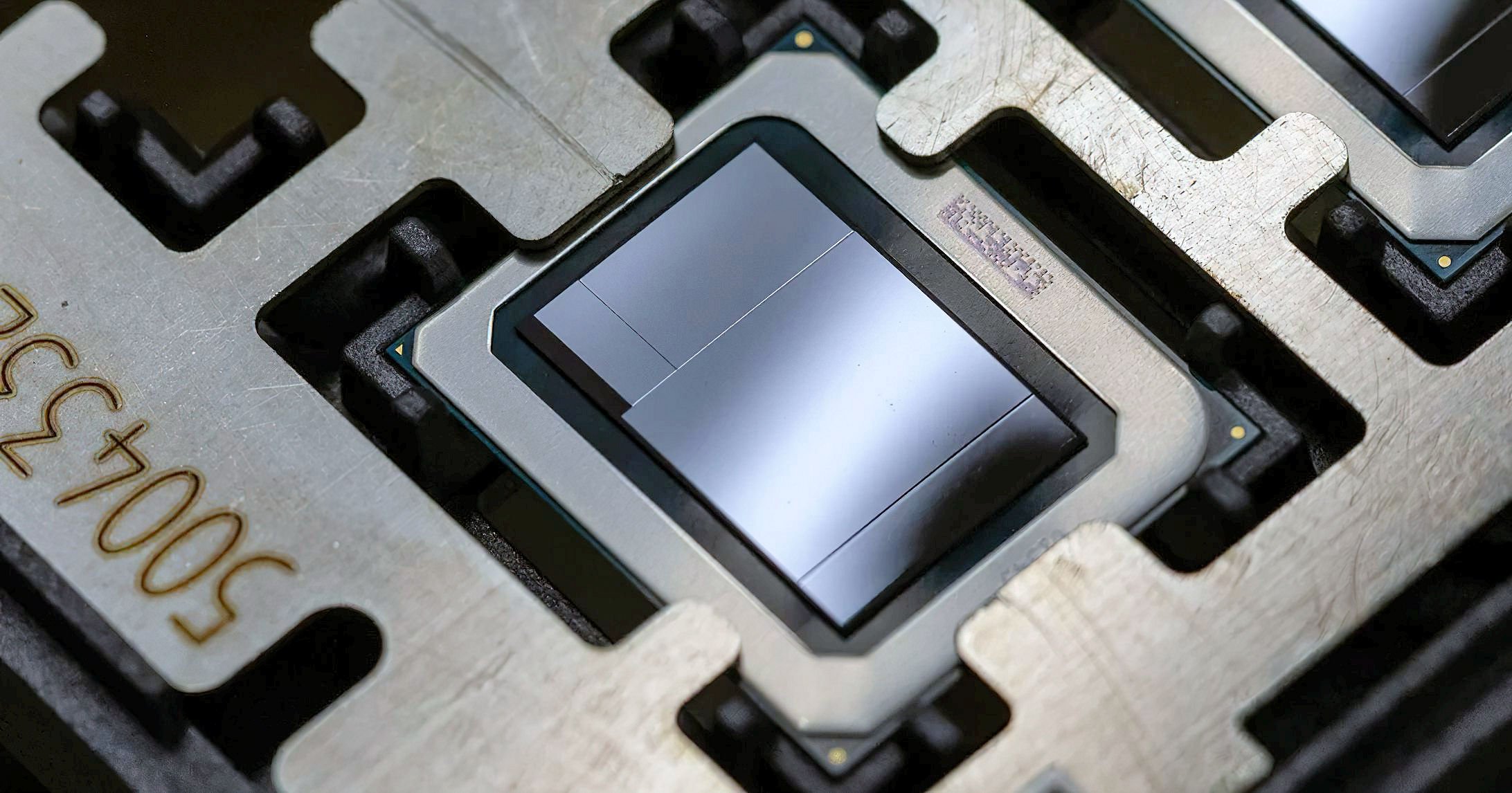

Madem bahsettiğimiz tasarım şekli bu kadar avantajlı, Intel neden aynı şeyleri yapmıyor? Yapacak, hatta kapsamlı haliyle. Tüm sızıntılar ve duyumları bir araya getirecek olursak, mavi takım çok yüksek ihtimalle Meteor Lake mimarisiyle birlikte çok yongalı tasarımı benimsemeye başlayacak. Ancak CPU üreticisinin izlediği yol biraz daha farklı olacak.

Daha önceki grafik yongalarında gördüğümüz şekilde, Intel “çiplet” yerine “tile (döşeme-fayans-kiremit)” terimini kullanacak. Daha önce monolitik şekilde tasarlanan işlemciler böylelikle dört ayrı çipe bölünecek:

- Hesaplama Birimi (Compute Tile): Tüm çekirdekleri ve L2 önbelleği içeren bölüm.

- GFX Birimi (GFX Tile): Entegre GPU’yu (iGPU) barındıran bölüm.

- SOC (SOC Tile): L3 önbellek, PCI Express ve diğer kontrolcüleri içeren kısım.

- IO Birimi (IO Tile): Bellek ve diğer aygıtlar için fiziksel arayüzleri barındıran bölüm.

SOC ve diğer üç bölüm arasında yüksek hızlı, düşük gecikmeli ara bağlantı teknolojileri kullanılacak. Bunların hepsi de “interposer (konnektörler arasındaki elektriksel arayüz)” olarak bilinen başka bir kalıba bağlı. Bu interposer her bir çipe güç sağlıyor ve aralarındaki izleri içeriyor. Interposer ve dört yongacık daha sonra tüm montajın paketlenmesini sağlamak için ek bir kart üzerine monte ediliyor.

Intel’in aksine, AMD herhangi bir özel montaj kalıbı kullanmıyor. Yine de AMD’nin çiplet veri işlemlerini gerçekleştirmek için Infinity Fabric olarak bilinen şirket içi özel ara bağlantı sistemi mevcut. Güç dağıtımı oldukça standart bir paketten geçiyor ve AMD ayrıca daha az yongacık kullanıyor. Peki Intel’in tasarımı neden böyle?

AMD’nin yaklaşımı Intel’inkine kıyasla bazı zorluklara sahip; ultra mobil, düşük güçlü yonga sektörü için tam olarak uygun değil. Bu sebeple AMD, ultra düşük güç tüketen mobil segment için monolitik CPU’lar kullanmaya devam ediyor. Intel’in tasarımı, belirli bir ihtiyaca uyacak şekilde farklı birimleri karıştırıp eşleştirmesine olanak tanıyacak. Örneğin uygun fiyatlı dizüstü bilgisayarlar için üretilen modeller çok daha küçük yongalar kullanabilirken, AMD’nin her amaç için yalnızca bir boyutta yongası var.

Meteor Lake mimarisinde Hesaplama Kalıbı Intel 4, Grafik Kalıbı TSMC N3 ve SoC kalıbı da TSMC N4 ile N5 işlemleriyle üretilecek. 14. Nesil Core mobil serisi, yenilenen Redwood Cove ve Crestmont çekirdeklerini bir araya getirecek. Grafik tarafında ise yeni Xe-HPG mimarisiyle birlikte 192’ye Kadar Yürütme Birimi (EU) sunulacak.

Intel’in sisteminin dezavantajı ise üretimin karmaşık ve pahalı olması. Ancak bu tekniğin perakende fiyatları ne denli etkileyeceğini henüz bilemiyoruz. Eğer bu kelimeleri ilerleyen zamanlarda okuyorsanız cevabı sizde mevcut olacak.

Ek bir bilgi olarak, mavililer Meteor Lake serisiyle birlikte yapay zeka çipleri de kullanmaya başlayacak. Meteor Lake CPU’ların içinde Movidius’un 3. nesil teknolojisine dayanan bir VPU (Versatile Processing Unit-Çok Yönlü İşlem Birimi) yapay zeka çipi yer alacak. Meteor Lake VPU’nun en temel özelliklerinden biri de gerçek zamanlı video düzenleme ve filtreleme olacak. Buna bulanıklık efektleri, arka plan değiştirme, göz teması özelliği (muhtemelen NVIDIA Broadcast Eye Contact’a benzer) veya mimik tanıma dahil olmak üzere birçok özelliği hızlandırmak mümkün. AI çekirdeği, Unreal Engine’de hareket yakalamak için de yeterli güce sahip.

GPU Cephesi

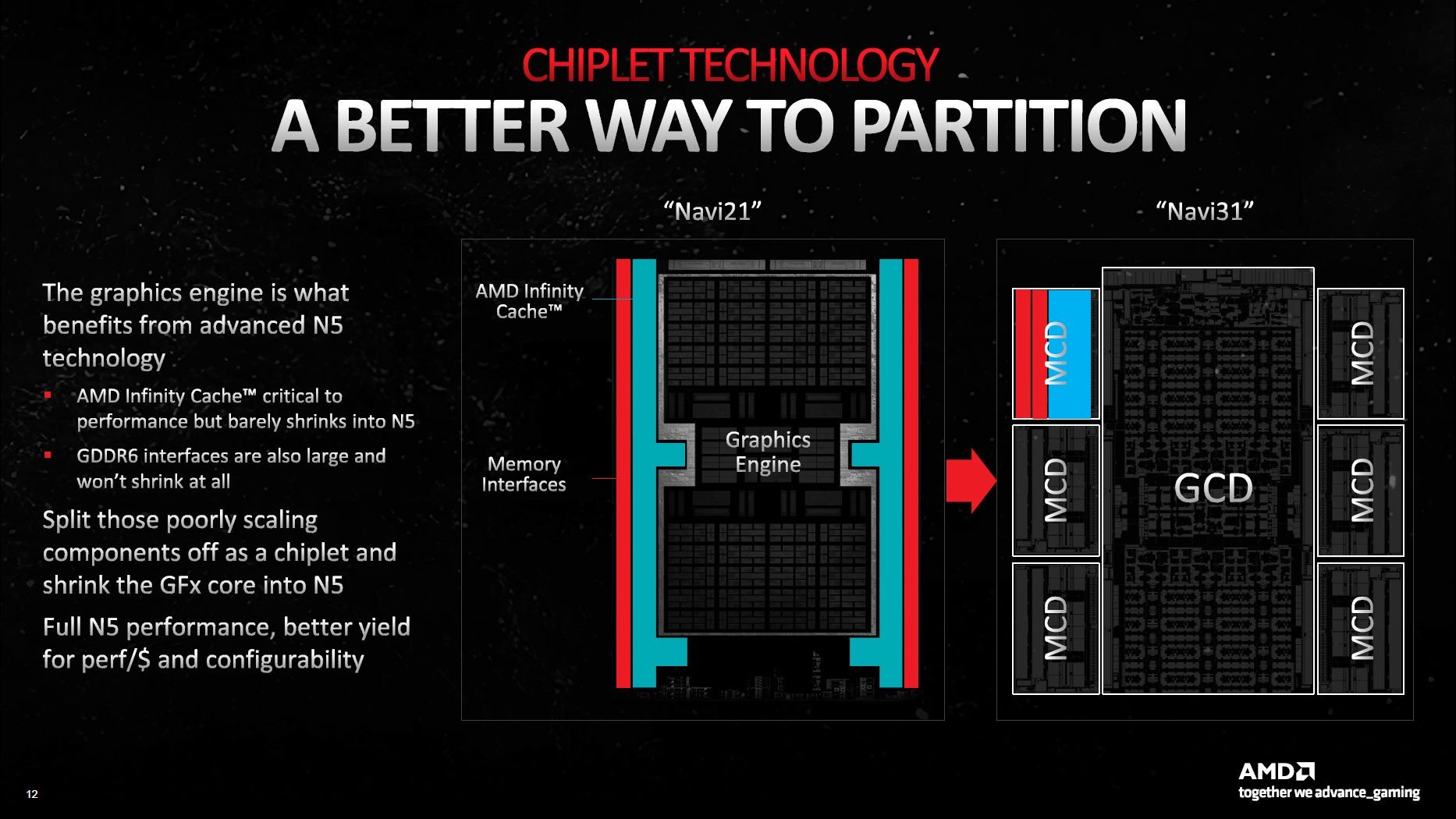

Sürekli işlemcilerden bahsettik lakin ekran kartları da aynı gelişmelerden nasipleniyor. AMD, Radeon RX 7900 XT gibi üst düzey Radeon RX 7000 serisi ekran kartlarıyla birlikte RDNA 3 mimarisini kullanmaya başladı. RX 7600 gibi alt segment kartlar monolitik tasarım kullanmaya devam ediyor, ancak RX 7900 XT ve XTX çok yongalı modüller taşıyor.

RDNA 3 ve Çiplet Tasarımı

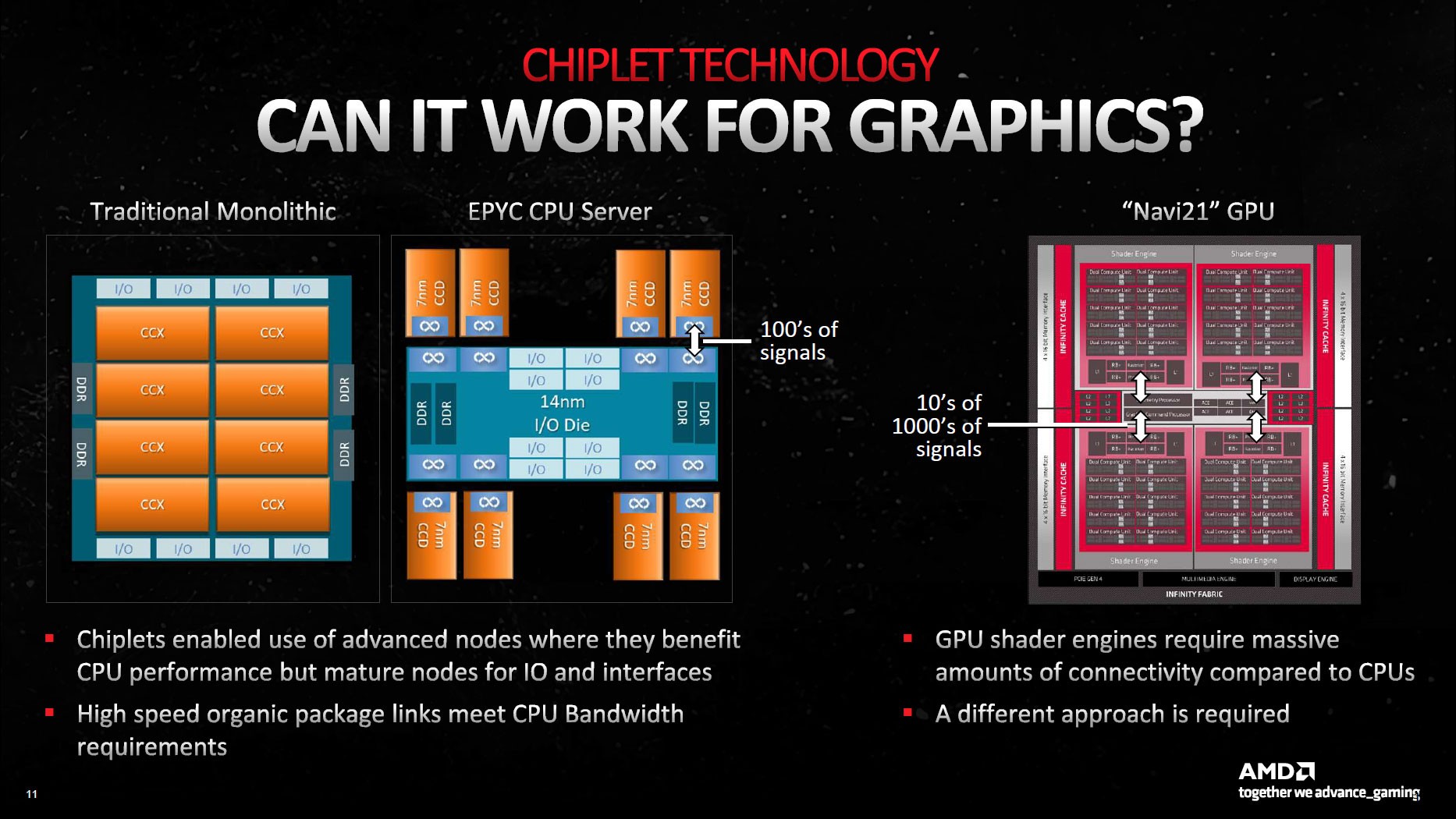

Daha önce birçok kez belirttiğimiz gibi, RX 7900 serisinde Navi 31 isimli üst sınıf bir GPU kullanılıyor. Navi 31, Grafik İşlem Kalıbı (GCD) ve Bellek Önbellek Kalıbı (MCD-Memory Cache Dies) olmak üzere iki temel parçadan meydana geliyor. AMD’nin Zen 2/3/4 işlemcilerinde benimsenen çiplet tasarımla benzerlikler var, ancak her şey grafik dünyasının ihtiyaçlarına uyacak şekilde tasarlanmış. Başka bir deyişle, kırmızı takım işlemci tarafındaki deneyimlerini grafik cephesine aktarmayı başarmış.

RDNA 3 Mimarisine Derinlemesine Dalış

GPU’lar bildiğiniz gibi CPU’lara göre farklı gereksinimlere sahip ve çok farklı yapıda. Grafik işlem birimleri, tüm GPU çekirdeklerini beslemek için bol miktarda bellek bant genişliğine ihtiyaç duyar. Örneğin, 12 kanallı DDR5 yapılandırmasına sahip devasa EPYC 9654 bile ‘yalnızca’ 460,8 GB/s’ye kadar bant genişliği sunuyor. RTX 4090 ve RTX 3090 Ti gibi ekran kartları ise bu miktarları ikiye katlarken 1 TB/sn seviyesinde bant genişliğine sahip.

GPU yongalarının etkili bir şekilde çalışması için AMD’nin farklı bir şey yapması gerekiyordu. Şirket mühendisleri çözümü CPU yapılandırmasının tam tersini uygulamakta buldu: ana işlem merkezi olarak GCD kullanılırken, bellek kontrolcüleri ve önbellek birden fazla küçük yongaya yerleştirildi.

GCD adı verilen birim video kodlama donanımı, ekran arayüzleri ve PCIe bağlantısı gibi diğer temel işlevlerle birlikte Bilgi İşlem Birimlerini (Compute Unit olarak biliniyor) içinde barındırıyor. Navi 31 GCD, tipik grafik işleme görevlerini üstlenmek üzere 96 adede kadar CU barındırabiliyor. AMD, GCD’yi gelişmiş Infinity Fabric teknolojileriyle çipin etrafına yayılan MCD’lere ve kartın geri kalanına bağlıyor.

Adından da anlaşılacağı gibi, MCD’ler (bellek kalıpları) büyük L3 önbellek bloklarını (Infinity Cache) ve fiziksel GDDR6 bellek arayüzünü içeriyor. Bununla birlikte, MCD’lerin GCD’ye bakan tarafında Infinity Fabric bağlantıları yer alıyor.

AMD, TSMC’nin N5 teknolojisini kullanarak 300 mm² boyutundaki Navi 31 GCD’ye 45.7 milyar transistör entegre etmeyi başardı. TSMC N6 bandından çıkan 37 mm² boyutundaki MCD’lerde ise 2.05 milyar transistör bulunmakta.

Yarı İletkenlerin Geleceği

Yarı iletken üretimindeki muazzam teknolojik ilerlemelere rağmen, öncü şirketler transistörleri küçültmeye devam ederken bir noktada tıkanacak. Çip performansını artırmaya devam etmek için mühendislerin önünde iki yol var: İlk seçenek, daha fazla mantıksal işlem birimi ve bunu destekleyecek gerekli bellek çözümleri. İkincisi ise yüksek saat hızları.

Frekans hızlarını artırmak da bir noktaya kadar etkili. Ayrıca yüksek saatler etkili bir çözüm değil. AMD’nin 2013 yılında piyasaya çıkan FX-9590 işlemcisi belirli iş yüklerinde 5 GHz’e ulaşabilirken, mevcut modellerindeki en yüksek saat hızı 5,7 GHz (Ryzen 9 7950X).

Intel bir süre önce doğru koşullar altında 6 GHz’e ulaşabilen Core i9-13900KS’yi piyasaya sürdü, ancak Raptor Lake serisinin kalan modelleri yine benzer saat hızlarına sahip. Ek olarak, 14. Nesil Core “Raptor Lake Refresh” serisinin yine maksimum 6 GHz’e çıkması bekleniyor.

Asıl önemli olan çekirdekler ve SRAM miktarı. Az önce bahsettiğimiz FX-9590 8 çekirdek, 8 iş parçacığı ve 8 MB L3 önbelleğe sahip bir işlemciydi. 7950X3D ise 16 çekirdek, 32 iş parçacığı ve 128 MB L3 önbellek taşıyor. Öte taraftan Intel’in CPU’ları da benzer şekilde çekirdek ve SRAM açısından büyüdü.

NVIDIA’nın ilk birleşik gölgelendirici GPU’su olan 2006 tarihli G80, 484 mm²’lik bir alanda 681 milyon transistör, 128 çekirdek ve 96 kB L2 önbellekten oluşuyordu. AD102’nin piyasaya sürüldüğü 2022 yılına gelindiğinde ise 608 mm2’lik kalıp alanında 76,3 milyar transistör, 18.432 çekirdek ve 98.304 kB L2 önbellek bulunuyor.

1965 yılında Fairchild Semiconductor’ın kurucu ortağı Gordon Moore, çip üretiminin ilk yıllarında bir kalıp içindeki bileşen yoğunluğunun sabit bir minimum üretim maliyeti karşılığında her yıl iki katına çıktığını gözlemledi. Bu gözlem Moore Yasası olarak tanındı ve daha sonra üretim eğilimlerine dayanarak “bir çipteki transistör sayısı her iki yılda bir ikiye katlanır” şeklinde revize edilmişti.

Moore Yasası, yaklaşık altmış yıldır yarı iletken endüstrisinin ilerlemesinin makul ölçüde doğru bir tasviri olarak kalmıştır. Hem CPU’larda hem de GPU’larda mantıksal alan ve bellekteki muazzam artışlar, işlem teknolojilerindeki sürekli iyileştirmelerle elde edildi ve bileşenler yıllar içinde giderek daha küçük hale geldi. Anca yeni teknolojiler nasıl olursa olsun bu eğilim sonsuza kadar devam edemez.

AMD ve Intel gibi şirketler bu sınıra ulaşılmasını beklemek yerine çok çipli tasarımlara yönelmeye başladı bile. Şirketler haklı olarak daha güçlü işlemciler yaratmak, ilerlemeyi sürdürmek için farklı yöntemler araştırıyor.

Bu arada, 5 veya 10 yıl sonra CPU ve GPU boyutlarının çok daha büyük olduğuna şahitlik edebilirsiniz. Şimdiden hazırlıklı olun. Hal öyle ki o işin bir de soğutma kısmı var.