Ön deyiş

Yenilenmiş üretim teknolojisi ve eskiden yazılan makalenin üstünden fazlaca bir zaman geçmesi üzerine tekrar bir işlemci üretim süreci makalesi yazma kararı aldım.

Bu makale yeni nesil bir 14nm(+) Intel işlemci üretim sürecini anlatacak ve önemli aşamalar görseller ile desteklenmektedir.

Kısaca Intel 10 ve Intel 7 nanometre üretim süreci dahil olmamakla beraber 10. ve 11. nesil işlemciler için üretim sürecine öncülük edecektir.

Genel olarak bu makale serisi aslen 32nm ile son bulacaktı fakat tekrardan yazmak ve nispeten modern bir üretim süreci ile sonlandırmak istedim.

Intel, TSMC, GF yeni bir modern üretim süreci rehberi yayınlayana kadar şu an için en güncelinin bu olması ve ülkemizin okurlarının bu konu içinde istifade etmesi benim için önemli.

Makale içinde Wafer, IOT gibi karmaşık yabancı terimler tarafımca yerelleştirilerek dilimize uyarlanmıştır.

Yazıyı yazar adı veya üye adı göstermek suretiyle kullanılması tarafımca onaylanmaktadır.

Bu makale önce başlıklar sonra resim olarak farklı bir suret içinde gruplandıracaktır.

İyi okumalar!

Başlangıç ve üretimin aşamalarının planlanması.

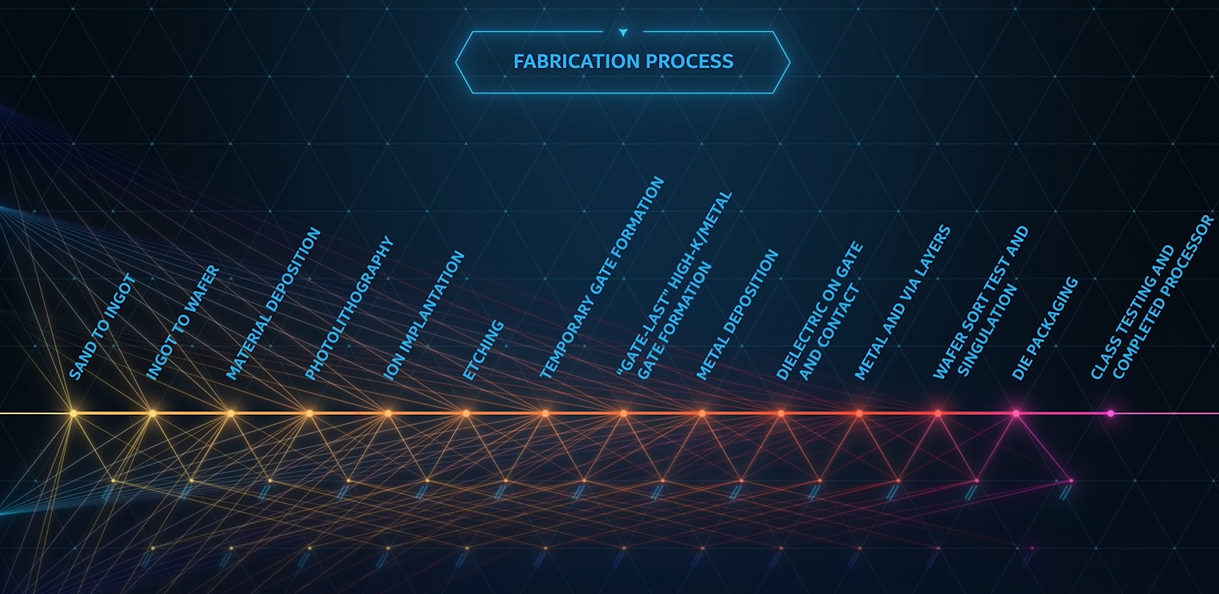

Spesifik bir işlemci fabrikasyon süreci toplam on dört aşamadan oluşur.

Mühendisler ve fabrika teknisyenleri aşamaların aksamaması ve işlemci diski (wafer) kalitesine kontrol eder ve testleri ve kontrolleri geçen diskler sonraki aşamalar gönderilir.

Modern bir Intel fabrikası ASH sistemine sahiptir.

ASH sistemi Automatic Super Highway olarak tanımlanır, bu ünite fabrika tavanına özel bir sistem vasıtasıyla AMHS materyal taşıma sistemi ile disklerin insan eli değmeden daha temiz ve hızlı bir şekil içinde taşınmasına olanak sağlar.

ASH sistemi içinde AMHS birimleri Automated Material Handling System denilen otomatik materyal taşıma sistemleri işlemci disklerini taşır.

Diskler her aşamaya ASH sistemine bağlı AMHS sistemi ile taşınır ve insan eli değmez.

Intel fabrikalar modern ISO standartlarına uygun temizlik seviyesine ve sertifikalarına sahiptir.

Buna, TSMC ve GF gibi muadil şirketlerde dahildir.

Kumdan Külçeye.

Bir işlemci üretmek için en temelinde silikon bir külçe üretmeniz gerekir.

Silikon kısaca Silisyum elementini kumdan temin edebilirsiniz bu yarıiletken en çok bulunan ve en güvenilir yarıiletkenlerden biridir.

Kumdan elde edilen silikonlar özel bir potaya alınır ve eritilir.

Kum eriyip belli bir sıcaklık ile basınç değerini geçtikten sonra eriyen kumun silikon kristali haline gelmesi için kristal oluşturma tohumu olarak bilinen Silicone Seed eklenir.

Düzenek Chozaltsky yöntemi ile %99,99999 saflığına getirilir. En son oluşan kristal çıkarılır ve sonraki işlem için hazırlanır.

Şu an için en saf kristal oluşturma yöntemi Polonya menşelli kimyager Chozaltsky'a aittir.

Bu yöntem güvenilir olması ve ideal saflık seviyesine ulaştırma konusundaki başarısından ötürü tercih edilir.

Külçeden silikon diskine.

Oluşturulan Ingot özel elmas bıçaklarca basınç yardımlı su ile önceden ayarlanmış ölçün formatınca kesilir.

Bu kesim işleminden sonra Polishing işlemine alınır kısaca kesilen diskler döner makine sistemine eklenir

Makine öncelikle disklere cila sıvısı döker ve sonra dönerek diskleri cilalamaya başlar en son kusursuz derecesine ulaşıldıktan sonra diskler tekrardan taşıma sistemine gönderilir.

Bu aşamadan sonra cilalanmış ve özel olarak temizlenen diskler Fotolitografi aşaması için hazırlanır.

Material Deposition.

Süreç takip görselleri ve dökümanlarına göre doğrudan bir üretim aşaması değildir.

Daha çok disk değerlendirmesi ve materyallerin depolanması sürecidir.

Uzmanlarca elde edilen disklerin kalitesinin kontrolü denebilir.

Fotolitografi.

İşlemci üretiminin en önemli aşamalarından birisi olan Fotolitografi aşaması belirli bir süreci takip eder.

Öncelikle bu aşamaya getirilmiş diskler sarı ışık alan bir ortama alınır.

Daha sonra EUV yani ultraviyole ışığa tepkili kimyasal fotorezist sıvı dökülür ve makine ile belirlenmiş RPM seviyesince bu karışım dağıtılır.

En son üstüne fotorezist sıvı dökülmüş diskler EUV makinelerine taşılır.

Bir EUV makinesi disk üstüne işlemciye ait şablonu çıkartır.

Bu kusursuz kopyalama sistemininse gerçekten özel bir çalışma mantığı vardır.

Öncelikle EUV makinesi belirli bölümlerden oluşur Mask bölümüne işlemci şablonu olan Mask yerleştirilir.

Bundan sonra makine üretime hazırlanır. Çeşitli mercekler ve optik ayarlamalar yapılır.

En sonra makinenin basım yani çıktı bölümüne fotorezist karışım dökülmüş disk eklenir.

Daha sonra makine bir plazma dalgası atar ve EUV ışını merkezinden çıkar merkezlere çarparak Mask üstünden geçer daha sonra üstüne saf su konulmuş merceklerce disk üstüne basılır.

Bu aşamadan sonra ION Implantation süreci başlar.

ION Implantation.

Ion yerleştirme süreci yarıiletken güvenilirliği ve silikon performansını arttırmak için yapılır.

Bazı üreticiler bu aşamayı "Silicone Doping" olarak tanımlar.

Kısaca, Fotolitografi aşamasını geçen diskler daha çok dağınık atomların bulunduğu bir sıvı karışıma maruz bırakılır bazı şirketlerse Etching aşaması içinde olduğu için bu ikiye ayrılan aşamada hava tabanlı dağıtımı ve ısıtımı seçer.

Eskisi gibi bombing yönetime başvurulmaz.

Dağınık atom karışımından sonra karışımı emmiş disk yüksek ısıtma gücüne sahip fırına gönderilir.

Isıtıldıktan sonra disk artık düşük derece içinde yarıiletkenliğine devam edecektir.

Bu aşama genel olarak normal şartlar içinde iletim derecesi çok yüksek ısıları bulan silikonun iletkenlik derecesini düşürür ve düşük sıcaklıkta üretimi sağlar.

Etching.

Fotorezist katmanı etkilemeyecek şekil içinde fazlalık olan ION katmanı alınır.

Etching kimyasal veya fiziksel olarak iki şekil için yapılabilir.

Fiziksel Etching: zımpara yardımı ile diskin üstüne birikmiş fazlalık katman alınır.

Kimyasal Etching: daha güvenilir olan bu yöntem ile kimyasal sıvı ile bir çözdürme yapılır ve fazlalık katman kendisi çözer sonra fazlalık katman alınır.

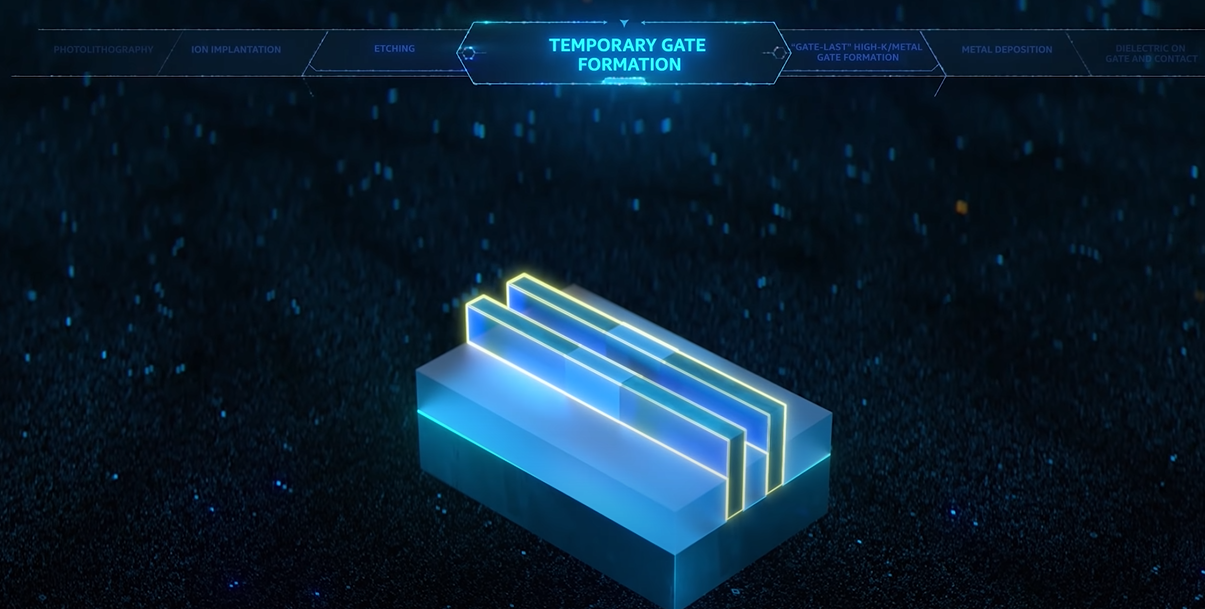

Temporary Gate Formation.

Etching aşamasından sonra fazlalık katmanların çökertilmesi ile geçici transistör formasyonu oluşturulur.

İşlemci halen asıl transistör formasyonunu almamıştır ama fotolitografi ve üretim aşamalarına uygun olarak geçici kapılar ile transistörlerin temeli atılır.

Kısaca, önemli bir aşama olan bu aşama bize transistörlerin geçici bile olsa temel yapısını verecektir.

Intel ve Modern üreticiler transistör ve kapı oluşturma konusunda özel geometrik dizayn ve üretim süreçlerini takip eder.

Bu geliştirilmiş transistör kapısı oluşturma şekilleri sayesinde güç tüketimi ve ısınma sorunları azaltılmaktadır.

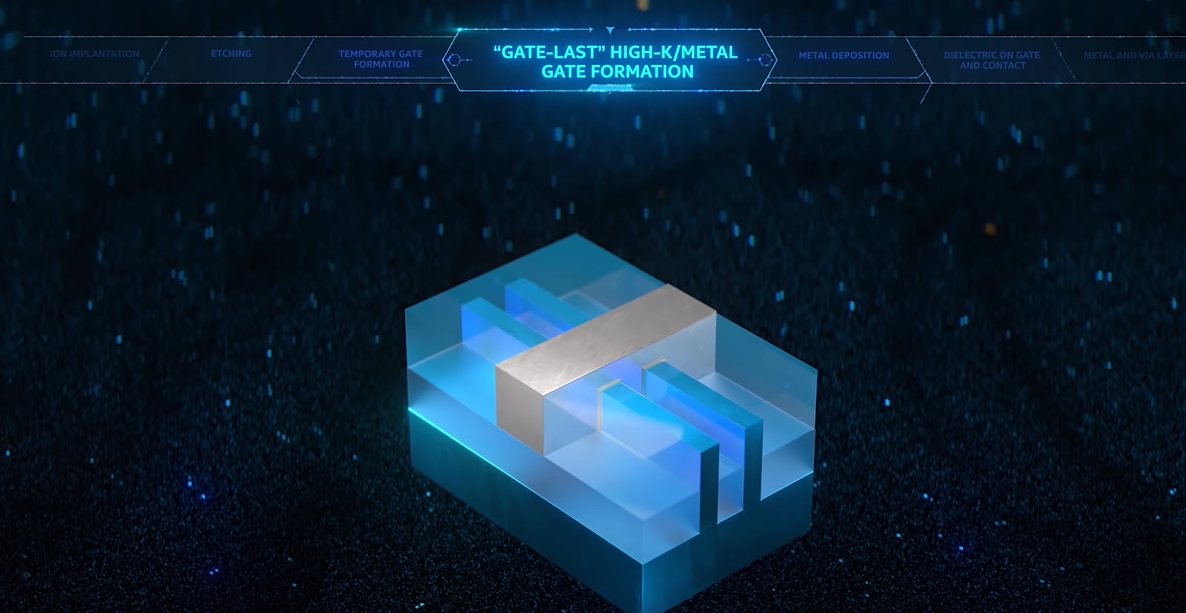

High-K metal transistör kapılarının oluşturulması.

Yüksek metal iletken kapılar uygulamadan önce geçici transistör aşaması içinde olduğu gibi geçici bir kapı ek alanı uygulanır.

Geçici kapı tam olarak metal materyal kullanmaz bu kapı kendisinden sonra uygulanacak olan gerçek High-K metal kapı için gereklidir.

Daha sonra kapı alanı kontrol edilir ve kaldırılır.

Gelişmiş Intel inovatif çözümleri sayesinde bu kapılar ve formasyonlar tam olarak tasarım geometrisi ve litografik şemaya tam olarak uygun olacak şekil içinde yerleşir.

Asıl metal kapı uygulanır ve metal terminallendirme aşaması için hazırlanır.

Budan sonra metal doldurma kısaca terminallendirmeye geçilir.

Metal Deposition.

Elektro katman kaplamalı yüksek iletim ile nötrazile edilmiş kimyasal uygulanır.

Bakır iyonları, elektro kaplama adı verilen bir işlemle transistör üzerine biriktirilir. Bakır iyonları, pozitif terminalden (anot), plaka ile temsil edilen negatif terminale (katot) gider. Elektro kaplamadan sonra, transistör yüzeyinde bakır iyonları ince bir bakır tabakası olarak yerleşir.

Elektro kaplamadan sonra iki terminal ve ek alanları oluşur bunları (+) ve (-) olarak sembolize edebilirsiniz.

Belirli kaplama grupları belirli alanlara toplanır oluşturulur.

Dielektirik iletimsel kapıların uygulaması.

Öncelikle transistör kapısı yani High-K Gate üstüne ilk dielektrik alan oluşturulur.

Daha sonra ikinci alan grubu oluşturur ve Metal Deposition aşamsı içinde olduğu gibi ikinci terminal katmanıdır.

İkincil kontraktik kapı eklenir ve bu son dielektrik kapısıdr.

Bu kapıdan sonra metal ve transistörler arası bağlantı katmanları oluşturulur.

Bağlantı aşaması öncesi artık transistörler gerekli kutuplara sahiptir.

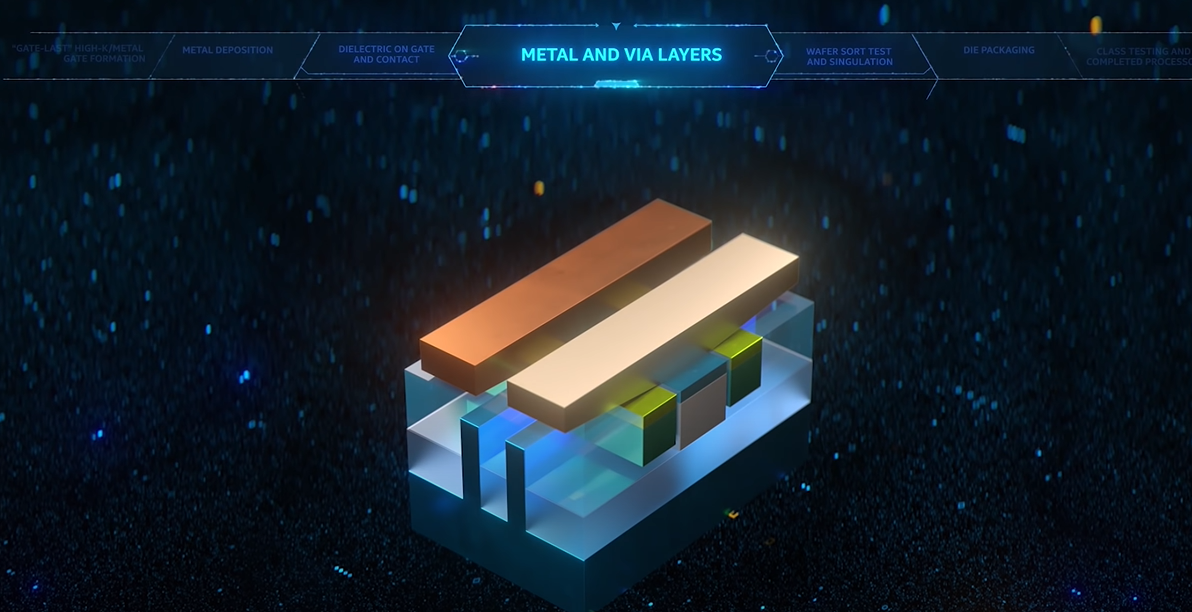

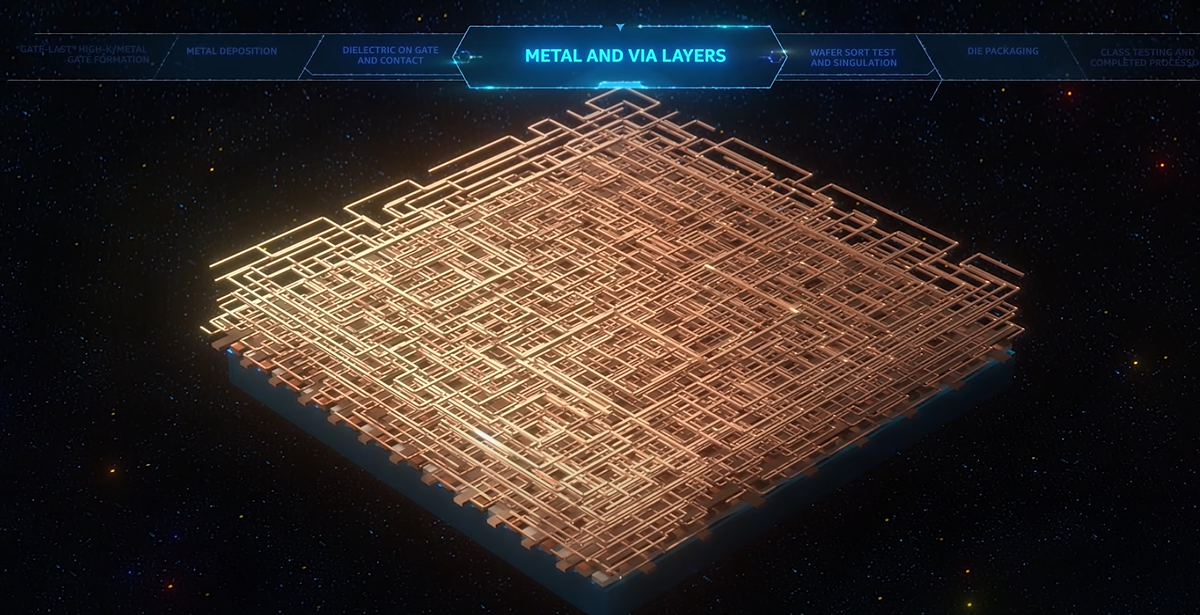

Metal and VIA Layers.

Bu aşama içinde işlemci transistörü terminalleri üstüne metal(bir tür bakır) iletim şematiği alır.

Düz bir ek olarak başlatılan ve makinelerce kontrol edilen süreç içinde bağlantı şemaları hazırlanır.

Hazırlanan şemalar uygulanır ve tüm işlemci yapısı tamamlanır.

İşte tüm iletim alanları uygulandıktan sonra oluşan bu işlemci yapısı transistör arası iletişimi sağlar.

Intel inovasyonu transistör katmandırma sayesinde metal katmanlar her alana düşürülen transistör ile kusursuz iletişim kurar.

Görsel tam olarak bağlantı için gerekene aşamayı tamamlamış bir iç yapıyı gösterir.

Disk test aşaması

Wafer Sort Test and Singulation olarakta bilinen bu aşamasa bir hata ayıklama aşamasıdır.

İşlemci diski (wafer) üstüne bir dize elektrik sinyali gönderilir ve akım test edilir.

Bu test içinde silikon halen disk haldedir ve kesilmemişdir yani tüm silikon disk test edilir.

Daha sonra silikon disk kesim ve pakatleme bölümüne gönderilir.

Die Packaging.

İşlemci diski üstüne titanyum bir koruyucu plaka konur ve disk kesilir daha sonra kesilen diskler içinde üretim aşamasının en başından wafer başına kaç die yani işlemci düşeceği belirlendiği içinde buna göre kesim sonrası paketlemeye hazırlanıyor.

Modern bir üretim teknolojisi ile Wafer üstüne ortalama yirmi beşten fazla işlemci sıkıştırmak mümkün.

Paketlemeye gelen Die grupları öncelikle iki veya üç boyutlu olarak paketlemeye alınır.

Kısaca Die üstüne Packaging Bombs yerleştirili bu yuvarlak özel lehim katmanı ve paketleme sürecinin planlanmasını paketleme mühendisleri takip edecektir.

TSMC tarafından geliştirilen üç boyutlu paketleme teknolojisi içinde ise Die üstüne ek bir bellek alanı atamak ve paketlemek mümkündür.

Intel üç boyutlu paketleme ise benzer teknolojiyi takip eder ve işlemci grubu veya iletken parçalar PCB üstüne tam olarak paketlenir.

Bu aşamadan sonra IHS yani ısı dağıtım birimi işlemci PCB'si üstüne konur ve teste yollanır.

Test ve Kalite Kontrol aşaması.

Tamamlanan ve paketlenen işlemciler uzmanlarca testlere alınır.

Kullanıcıların ihtiyaç duyduğu pek çok değer burada belli olur.

Mesela işlemcinin maksimum çalışma sıcaklığı gibi.

Bu test aşamasını geçen işlemciler paketlenir ve partilere ayrılarak dağıtım merkezlerine sonra genel distrübütörlere ve en son mağazalara dağıtılır.

Ve böylece Silikondan İşlemciye meşhur bir yolculuk sizin bilgisayarınıza parça olarak son bulur.

Kapanış.

Tüm süreçlerin bazı basit terimleri İngilizce dilinden kendi dilimize aktarılmıştır.

Son olarak, okuduğunuz için teşekkürler.

Yazar: @351633

İyi Sosyal'ler!

Yenilenmiş üretim teknolojisi ve eskiden yazılan makalenin üstünden fazlaca bir zaman geçmesi üzerine tekrar bir işlemci üretim süreci makalesi yazma kararı aldım.

Bu makale yeni nesil bir 14nm(+) Intel işlemci üretim sürecini anlatacak ve önemli aşamalar görseller ile desteklenmektedir.

Kısaca Intel 10 ve Intel 7 nanometre üretim süreci dahil olmamakla beraber 10. ve 11. nesil işlemciler için üretim sürecine öncülük edecektir.

Genel olarak bu makale serisi aslen 32nm ile son bulacaktı fakat tekrardan yazmak ve nispeten modern bir üretim süreci ile sonlandırmak istedim.

Intel, TSMC, GF yeni bir modern üretim süreci rehberi yayınlayana kadar şu an için en güncelinin bu olması ve ülkemizin okurlarının bu konu içinde istifade etmesi benim için önemli.

Makale içinde Wafer, IOT gibi karmaşık yabancı terimler tarafımca yerelleştirilerek dilimize uyarlanmıştır.

Yazıyı yazar adı veya üye adı göstermek suretiyle kullanılması tarafımca onaylanmaktadır.

Bu makale önce başlıklar sonra resim olarak farklı bir suret içinde gruplandıracaktır.

İyi okumalar!

Başlangıç ve üretimin aşamalarının planlanması.

Spesifik bir işlemci fabrikasyon süreci toplam on dört aşamadan oluşur.

Mühendisler ve fabrika teknisyenleri aşamaların aksamaması ve işlemci diski (wafer) kalitesine kontrol eder ve testleri ve kontrolleri geçen diskler sonraki aşamalar gönderilir.

Modern bir Intel fabrikası ASH sistemine sahiptir.

ASH sistemi Automatic Super Highway olarak tanımlanır, bu ünite fabrika tavanına özel bir sistem vasıtasıyla AMHS materyal taşıma sistemi ile disklerin insan eli değmeden daha temiz ve hızlı bir şekil içinde taşınmasına olanak sağlar.

ASH sistemi içinde AMHS birimleri Automated Material Handling System denilen otomatik materyal taşıma sistemleri işlemci disklerini taşır.

Diskler her aşamaya ASH sistemine bağlı AMHS sistemi ile taşınır ve insan eli değmez.

Intel fabrikalar modern ISO standartlarına uygun temizlik seviyesine ve sertifikalarına sahiptir.

Buna, TSMC ve GF gibi muadil şirketlerde dahildir.

Kumdan Külçeye.

Bir işlemci üretmek için en temelinde silikon bir külçe üretmeniz gerekir.

Silikon kısaca Silisyum elementini kumdan temin edebilirsiniz bu yarıiletken en çok bulunan ve en güvenilir yarıiletkenlerden biridir.

Kumdan elde edilen silikonlar özel bir potaya alınır ve eritilir.

Kum eriyip belli bir sıcaklık ile basınç değerini geçtikten sonra eriyen kumun silikon kristali haline gelmesi için kristal oluşturma tohumu olarak bilinen Silicone Seed eklenir.

Düzenek Chozaltsky yöntemi ile %99,99999 saflığına getirilir. En son oluşan kristal çıkarılır ve sonraki işlem için hazırlanır.

Şu an için en saf kristal oluşturma yöntemi Polonya menşelli kimyager Chozaltsky'a aittir.

Bu yöntem güvenilir olması ve ideal saflık seviyesine ulaştırma konusundaki başarısından ötürü tercih edilir.

Külçeden silikon diskine.

Oluşturulan Ingot özel elmas bıçaklarca basınç yardımlı su ile önceden ayarlanmış ölçün formatınca kesilir.

Bu kesim işleminden sonra Polishing işlemine alınır kısaca kesilen diskler döner makine sistemine eklenir

Makine öncelikle disklere cila sıvısı döker ve sonra dönerek diskleri cilalamaya başlar en son kusursuz derecesine ulaşıldıktan sonra diskler tekrardan taşıma sistemine gönderilir.

Bu aşamadan sonra cilalanmış ve özel olarak temizlenen diskler Fotolitografi aşaması için hazırlanır.

Material Deposition.

Süreç takip görselleri ve dökümanlarına göre doğrudan bir üretim aşaması değildir.

Daha çok disk değerlendirmesi ve materyallerin depolanması sürecidir.

Uzmanlarca elde edilen disklerin kalitesinin kontrolü denebilir.

Fotolitografi.

İşlemci üretiminin en önemli aşamalarından birisi olan Fotolitografi aşaması belirli bir süreci takip eder.

Öncelikle bu aşamaya getirilmiş diskler sarı ışık alan bir ortama alınır.

Daha sonra EUV yani ultraviyole ışığa tepkili kimyasal fotorezist sıvı dökülür ve makine ile belirlenmiş RPM seviyesince bu karışım dağıtılır.

En son üstüne fotorezist sıvı dökülmüş diskler EUV makinelerine taşılır.

Bir EUV makinesi disk üstüne işlemciye ait şablonu çıkartır.

Bu kusursuz kopyalama sistemininse gerçekten özel bir çalışma mantığı vardır.

Öncelikle EUV makinesi belirli bölümlerden oluşur Mask bölümüne işlemci şablonu olan Mask yerleştirilir.

Bundan sonra makine üretime hazırlanır. Çeşitli mercekler ve optik ayarlamalar yapılır.

En sonra makinenin basım yani çıktı bölümüne fotorezist karışım dökülmüş disk eklenir.

Daha sonra makine bir plazma dalgası atar ve EUV ışını merkezinden çıkar merkezlere çarparak Mask üstünden geçer daha sonra üstüne saf su konulmuş merceklerce disk üstüne basılır.

Bu aşamadan sonra ION Implantation süreci başlar.

ION Implantation.

Ion yerleştirme süreci yarıiletken güvenilirliği ve silikon performansını arttırmak için yapılır.

Bazı üreticiler bu aşamayı "Silicone Doping" olarak tanımlar.

Kısaca, Fotolitografi aşamasını geçen diskler daha çok dağınık atomların bulunduğu bir sıvı karışıma maruz bırakılır bazı şirketlerse Etching aşaması içinde olduğu için bu ikiye ayrılan aşamada hava tabanlı dağıtımı ve ısıtımı seçer.

Eskisi gibi bombing yönetime başvurulmaz.

Dağınık atom karışımından sonra karışımı emmiş disk yüksek ısıtma gücüne sahip fırına gönderilir.

Isıtıldıktan sonra disk artık düşük derece içinde yarıiletkenliğine devam edecektir.

Bu aşama genel olarak normal şartlar içinde iletim derecesi çok yüksek ısıları bulan silikonun iletkenlik derecesini düşürür ve düşük sıcaklıkta üretimi sağlar.

Etching.

Fotorezist katmanı etkilemeyecek şekil içinde fazlalık olan ION katmanı alınır.

Etching kimyasal veya fiziksel olarak iki şekil için yapılabilir.

Fiziksel Etching: zımpara yardımı ile diskin üstüne birikmiş fazlalık katman alınır.

Kimyasal Etching: daha güvenilir olan bu yöntem ile kimyasal sıvı ile bir çözdürme yapılır ve fazlalık katman kendisi çözer sonra fazlalık katman alınır.

Temporary Gate Formation.

Etching aşamasından sonra fazlalık katmanların çökertilmesi ile geçici transistör formasyonu oluşturulur.

İşlemci halen asıl transistör formasyonunu almamıştır ama fotolitografi ve üretim aşamalarına uygun olarak geçici kapılar ile transistörlerin temeli atılır.

Kısaca, önemli bir aşama olan bu aşama bize transistörlerin geçici bile olsa temel yapısını verecektir.

Intel ve Modern üreticiler transistör ve kapı oluşturma konusunda özel geometrik dizayn ve üretim süreçlerini takip eder.

Bu geliştirilmiş transistör kapısı oluşturma şekilleri sayesinde güç tüketimi ve ısınma sorunları azaltılmaktadır.

High-K metal transistör kapılarının oluşturulması.

Yüksek metal iletken kapılar uygulamadan önce geçici transistör aşaması içinde olduğu gibi geçici bir kapı ek alanı uygulanır.

Geçici kapı tam olarak metal materyal kullanmaz bu kapı kendisinden sonra uygulanacak olan gerçek High-K metal kapı için gereklidir.

Daha sonra kapı alanı kontrol edilir ve kaldırılır.

Gelişmiş Intel inovatif çözümleri sayesinde bu kapılar ve formasyonlar tam olarak tasarım geometrisi ve litografik şemaya tam olarak uygun olacak şekil içinde yerleşir.

Asıl metal kapı uygulanır ve metal terminallendirme aşaması için hazırlanır.

Budan sonra metal doldurma kısaca terminallendirmeye geçilir.

Metal Deposition.

Elektro katman kaplamalı yüksek iletim ile nötrazile edilmiş kimyasal uygulanır.

Bakır iyonları, elektro kaplama adı verilen bir işlemle transistör üzerine biriktirilir. Bakır iyonları, pozitif terminalden (anot), plaka ile temsil edilen negatif terminale (katot) gider. Elektro kaplamadan sonra, transistör yüzeyinde bakır iyonları ince bir bakır tabakası olarak yerleşir.

Elektro kaplamadan sonra iki terminal ve ek alanları oluşur bunları (+) ve (-) olarak sembolize edebilirsiniz.

Belirli kaplama grupları belirli alanlara toplanır oluşturulur.

Dielektirik iletimsel kapıların uygulaması.

Öncelikle transistör kapısı yani High-K Gate üstüne ilk dielektrik alan oluşturulur.

Daha sonra ikinci alan grubu oluşturur ve Metal Deposition aşamsı içinde olduğu gibi ikinci terminal katmanıdır.

İkincil kontraktik kapı eklenir ve bu son dielektrik kapısıdr.

Bu kapıdan sonra metal ve transistörler arası bağlantı katmanları oluşturulur.

Bağlantı aşaması öncesi artık transistörler gerekli kutuplara sahiptir.

Metal and VIA Layers.

Bu aşama içinde işlemci transistörü terminalleri üstüne metal(bir tür bakır) iletim şematiği alır.

Düz bir ek olarak başlatılan ve makinelerce kontrol edilen süreç içinde bağlantı şemaları hazırlanır.

Hazırlanan şemalar uygulanır ve tüm işlemci yapısı tamamlanır.

İşte tüm iletim alanları uygulandıktan sonra oluşan bu işlemci yapısı transistör arası iletişimi sağlar.

Intel inovasyonu transistör katmandırma sayesinde metal katmanlar her alana düşürülen transistör ile kusursuz iletişim kurar.

Görsel tam olarak bağlantı için gerekene aşamayı tamamlamış bir iç yapıyı gösterir.

Disk test aşaması

Wafer Sort Test and Singulation olarakta bilinen bu aşamasa bir hata ayıklama aşamasıdır.

İşlemci diski (wafer) üstüne bir dize elektrik sinyali gönderilir ve akım test edilir.

Bu test içinde silikon halen disk haldedir ve kesilmemişdir yani tüm silikon disk test edilir.

Daha sonra silikon disk kesim ve pakatleme bölümüne gönderilir.

Die Packaging.

İşlemci diski üstüne titanyum bir koruyucu plaka konur ve disk kesilir daha sonra kesilen diskler içinde üretim aşamasının en başından wafer başına kaç die yani işlemci düşeceği belirlendiği içinde buna göre kesim sonrası paketlemeye hazırlanıyor.

Modern bir üretim teknolojisi ile Wafer üstüne ortalama yirmi beşten fazla işlemci sıkıştırmak mümkün.

Paketlemeye gelen Die grupları öncelikle iki veya üç boyutlu olarak paketlemeye alınır.

Kısaca Die üstüne Packaging Bombs yerleştirili bu yuvarlak özel lehim katmanı ve paketleme sürecinin planlanmasını paketleme mühendisleri takip edecektir.

TSMC tarafından geliştirilen üç boyutlu paketleme teknolojisi içinde ise Die üstüne ek bir bellek alanı atamak ve paketlemek mümkündür.

Intel üç boyutlu paketleme ise benzer teknolojiyi takip eder ve işlemci grubu veya iletken parçalar PCB üstüne tam olarak paketlenir.

Bu aşamadan sonra IHS yani ısı dağıtım birimi işlemci PCB'si üstüne konur ve teste yollanır.

Test ve Kalite Kontrol aşaması.

Tamamlanan ve paketlenen işlemciler uzmanlarca testlere alınır.

Kullanıcıların ihtiyaç duyduğu pek çok değer burada belli olur.

Mesela işlemcinin maksimum çalışma sıcaklığı gibi.

Bu test aşamasını geçen işlemciler paketlenir ve partilere ayrılarak dağıtım merkezlerine sonra genel distrübütörlere ve en son mağazalara dağıtılır.

Ve böylece Silikondan İşlemciye meşhur bir yolculuk sizin bilgisayarınıza parça olarak son bulur.

Kapanış.

Tüm süreçlerin bazı basit terimleri İngilizce dilinden kendi dilimize aktarılmıştır.

Son olarak, okuduğunuz için teşekkürler.

Yazar: @351633

İyi Sosyal'ler!

Son düzenleyen: Moderatör: